是正処置

|

8.5.2 是正処置 企業は、不適合の再発を防止するためにその原因を除去する処置を講じること。是正処置は遭遇した不適合の影響にふさわしいものであること。 次の事項に関する要求事項を規定するために文書化された手順を確立すること。

|

是正処置を講じなければならないのは、不適合であって不適合製品だけではないことに留意する必要がある。顧客からの注文内容を間違って現場に伝えた、製品の納品先を間違えた、協力企業へ間違った発注をしたなど社内で発生する業務上の間違いも不適合である。また、品質マネジメント・システムに定められているにもかかわらず、職場で実施したトレーニングの効果を評価していないことが内部監査によって発見されたなら不適合のひとつである。さらに、間違った単価で計算された請求書を顧客に送付したことが顧客の苦情となって発覚したことも不適合である。もちろん、工程内検査で発見された半製品が不適合となり再加工をしたならば、不適合として処置をすることもある。ただし、すべての不適合に対して是正処置の手順で処理する必要はなく、一過性の不適合であり、その影響が軽微であると評価された場合には是正処置を講じる必要はない。

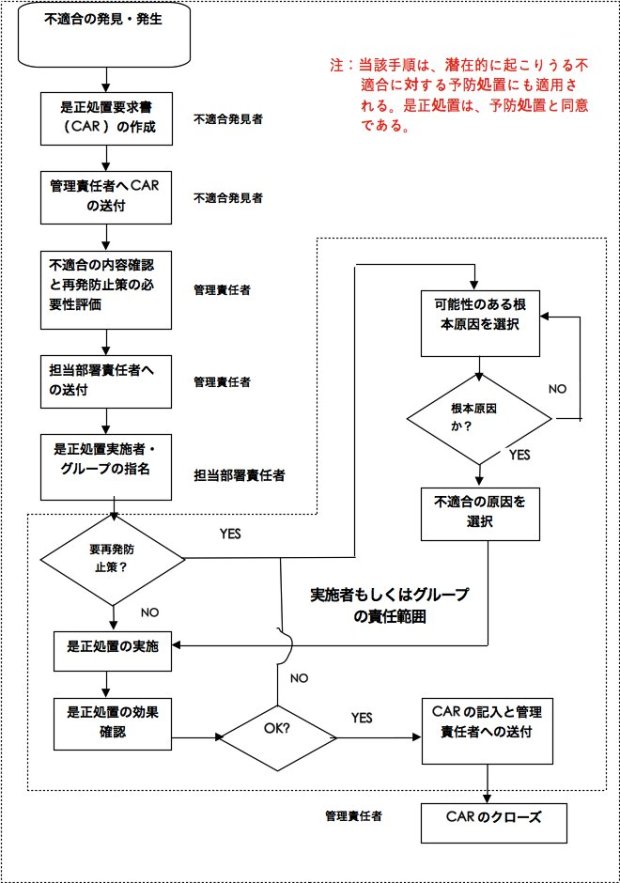

是正処置の本質的な目的は、業務に悪い影響を与える可能性が高い諸問題の原因を究明し、原因を除去することにより問題の再発を防止することである。したがって、効果的な是正処置として国際規格は、問題を明確にし根本原因を摘出し再発防止策としての候補を考え出し、その中でももっとも効果的と考えられる方策を実行し、その結果を確かめるステップを手順書として規定するよう求めている。中小規模の企業を想定した手順をフロー図で表現すると以下のようになる。

不適合が発生したならば是正処置要求書(CAR(Corrective Action Request)と略称され、書式は内部監査の項で記載している。)を発行することから是正処置が開始する。設備の不具合によると思われる製品不良が発生し設備の部品を取り替えてとにかく生産を再開することが急務な場合がある。この不適合の根本原因を追究し完全な再発防止策を見つけ出すには過去の記録を調べ徹底した原因究明には長時間を要することがある。また、あまりにも単純な人的ミスによる不適合ならば、根本原因を調査する必要もないことがあろう。逆に、根本的な対策には多額の設備投資が伴い不適合の発生率やその被害金額から投資に値しないこともある。このように不適合の内容により再発防止策を講じる必要がないことがある。再発防止策の必要性を評価させる責任者には、不適合が解消されないときに企業や顧客に与える影響度やリスクの大きさを判断できる能力が求められる。また、是正処置が他部門の業務や他の製品にどのような影響があるかを考慮することも重要である。

是正処置が完了したならばその効果を確認し、処置が妥当であると判断されたときには管理責任者が是正処置要求書の確認欄に署名する。これをクローズすると表現されることがある。是正処置要求書は記録として維持管理される。(拙著「やさしくわかるISO9001」(技術評論社 2003年発刊)の原稿を加筆修正)